3D-printing wordt een groot deel van ons bedrijf. Onze klanten gaan steeds meer in 3D en we gebruiken het dagelijks om schaalmodellen te bouwen en te repareren en om de service aan onze klanten te verlenen. We zijn echter een kritische klant en willen bereiken wat onze vakmensen met de hand kunnen doen. We hebben verschillende FDM-systemen geëvalueerd, maar dit is gewoon niet voor ons, want de kwaliteit van het oppervlak is ‘slecht’ en er zijn complexe ondersteuningsconstructies nodig. SLS prints zijn ook niet echt wat we zochten met een ruw oppervlak en vrij moeilijk te schilderen. Kleurenprints waren niet eens nauw verwant aan onze handbouwmodellen. We maken al jaren gebruik van industriële straaltechniek die we in eigen huis schoonmaken en schilderen. Het levert fantastische modellen op met zeer fijne details maar tegen een kostprijs. Maar er was gewoon nog niets dat kon concurreren op detail en bouwgrootte. Misschien tot nu toe…

In april introduceerde Formlabs de Form 3 en Form 3L. Een desktop SLA printer. Ik was bekend met Formlabs maar het kleine bouwvolume was nooit een optie. Het Form 3L verandert dit echter wel. Er is nog iets anders dat mijn interesse heeft gewekt. Waarbij zoals vele anderen gewoon proberen om de bestaande SLA/DLP technologie te verbeteren met al zijn gebreken. Formlabs hebben buiten het kader gedacht en 2 belangrijke zaken verbeterd. 1) De hechtkrachten van de print op de harstank en 2) Het feit dat een centraal laserpunt steeds meer ovaal wordt naarmate je meer van het centrum wegstuurt. Het is fantastisch om te zien hoe een bedrijf dit doet.

Waar industriële SLA-printers recht omhoog drukken, drukt Formlabs ‘up side down’. Bij industrieel printen staat het model rechtop, rustend op een plaat die zinkt in een groot vat hars. Elke laag wordt boven op de volgende gebouwd en het onderdeel heeft zeer weinig spanning anders dan de zwaartekracht. Aan de andere kant eindig je met een grote machine. De laser moet boven het vat staan, het vat moet altijd ‘vol’ zijn. Je krijgt dus een aanzienlijk grotere en dure machine. Het vat bevat vele liters, dus het verwisselen van materiaal is een hele onderneming (en kostbaar om te vullen).

Desktopprinters draaien dit proces echter om. Het model moet aan de bouwplaat blijven plakken die dan omhoog gaat! Aan de onderzijde bevindt zich een doorzichtige kuip die slechts een klein laagje hars bevat. De laser werkt aan de onderkant van dit vat. Het model wordt op de ketelvloer gebouwd en elke laag moet worden opgetrokken en van de ketelvloer worden gescheiden. Dit zorgt voor enige spanning op het onderdeel. Ook het feit dat de hoogte tussen de laser en de kuipvloer zeer beperkt is, maakt het bijna onmogelijk om een groter oppervlak te creëren door de onnauwkeurigheden die ontstaan als je de laserstraal te veel schuin houdt. Het laserpunt wordt ovaal en de kuipvloer heeft een hoeveelheid reflectie.

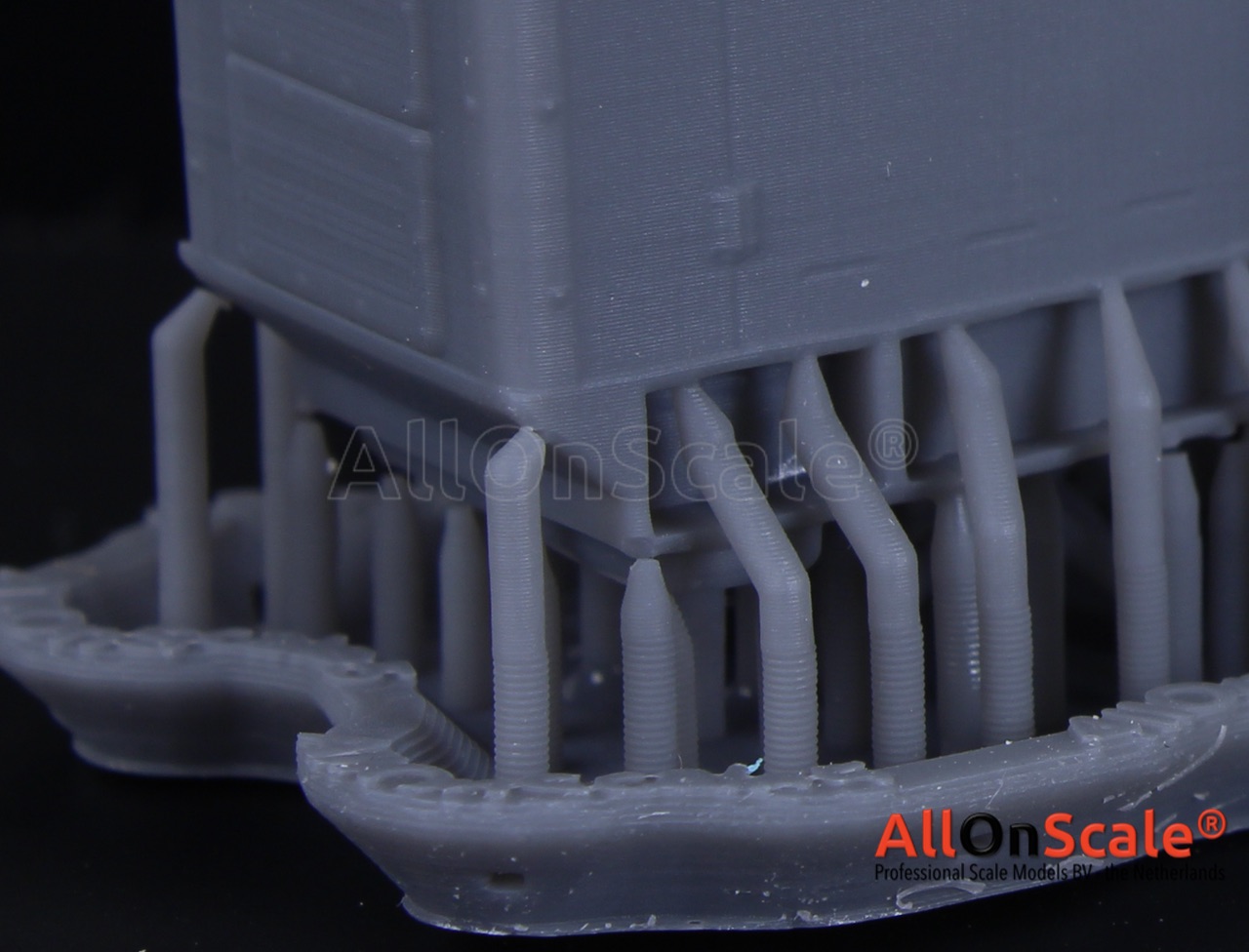

Met de Form3 heeft Formlabs deze belangrijke zaken sterk verbeterd. De laser staat nu niet meer stil, maar beweegt eigenlijk van links naar rechts. Het is ingebouwd in een lichtbewerkingsunit. Binnenin deze LPU staat de laserstraal nog steeds onder een hoek naar voren, maar door een ingenieuze set spiegels zal deze altijd in een rechte hoek de kuipvloer raken, waardoor hij een perfecte ronde punt heeft. Dus ook hier weer samengevat. De laser wordt verplaatst om de y-richting te bedekken, terwijl de hele laserunit wordt verplaatst om de x-richting te bedekken. Het tweede voordeel hiervan is dat Formlabs nu een volledig flexibele kuipvloer hebben. En alleen daar waar de LPU zich op dat moment bevindt wordt de ketelvloer op de juiste laaghoogte geschoven zodat de laser zijn werk kan doen. Hierdoor zijn de afpelkrachten aanzienlijk verminderd. Het voordeel is een hogere nauwkeurigheid door minder belasting van het onderdeel en minder belasting betekent ook dat er kleinere en minder steunen nodig zijn.

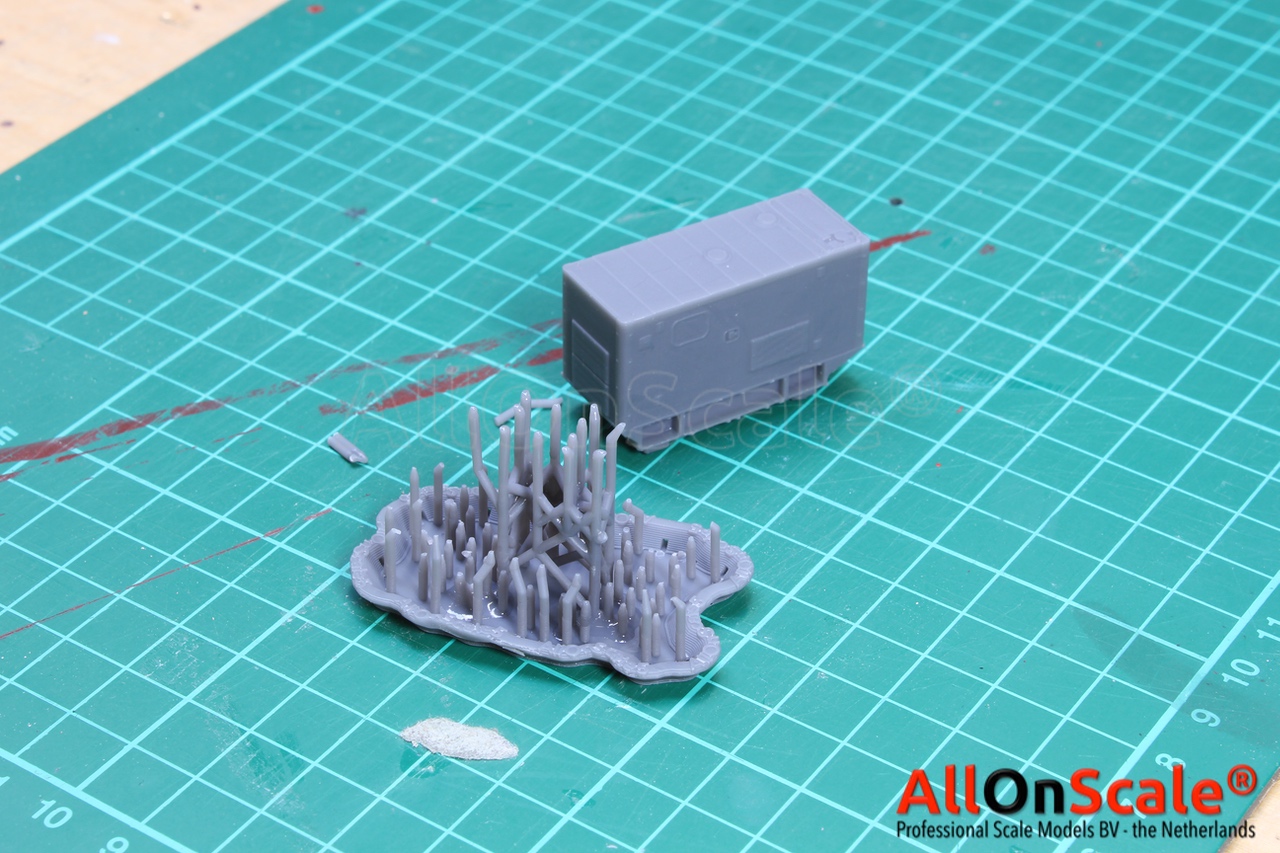

Na het samenvoegen van de Formlabs Roadshow en het evalueren van een aantal van hun onderdelen hebben we vervolgens 6 van onze eigen onderdelen besteld. Deze werden allemaal bedrukt in standaard grijze hars en op 0,1mm laaghoogte.

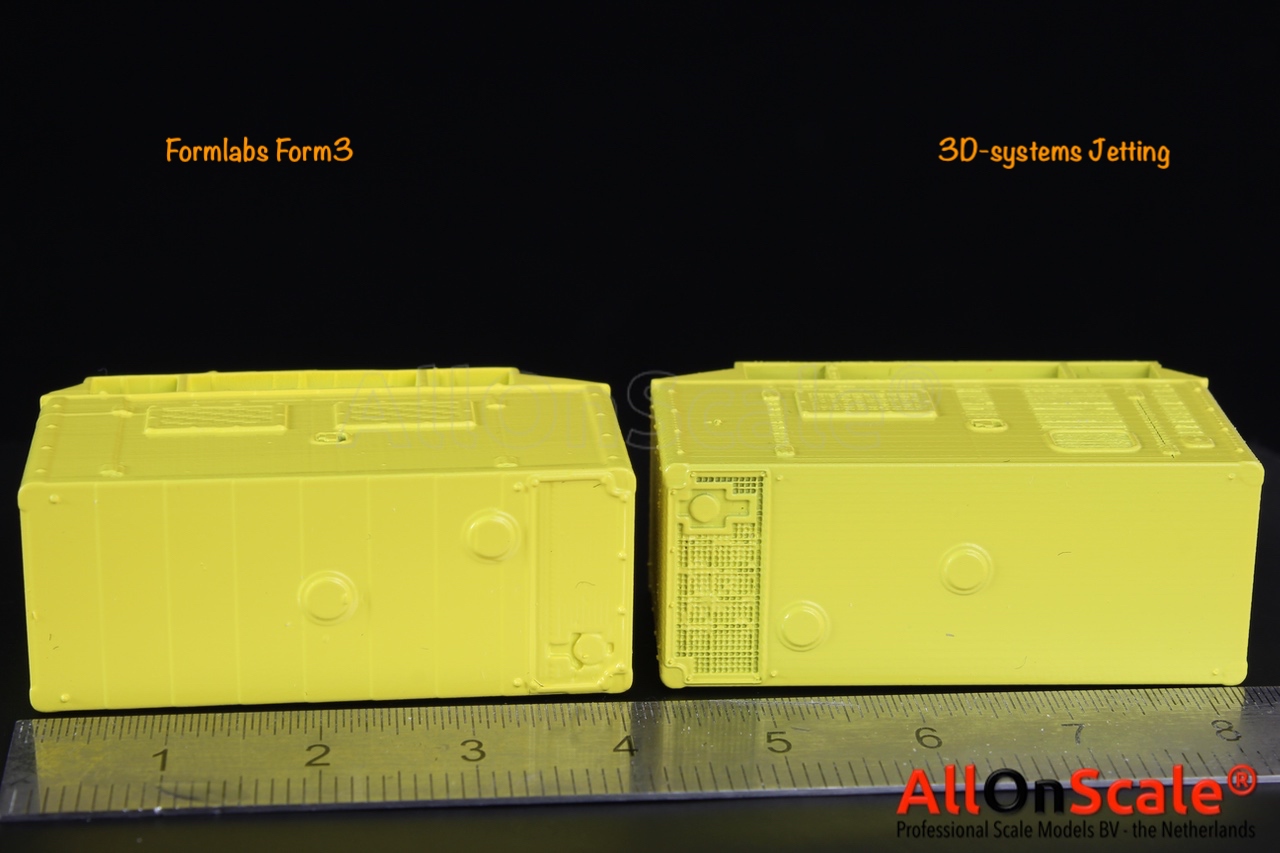

Ons eerste object is een hydraulische aggregaat dat we eerder hebben gebruikt. We kunnen het gemakkelijk vergelijken met een exemplaar uit onze straalmachine. De eerste indruk is geweldig. Op de ingezoomde foto’s zijn de laagjeslijnen nog steeds zichtbaar, maar als je naar het onderdeel kijkt en het voelt is het bijna onmogelijk om te zien en het oppervlak ziet en voelt glad aan. Alle details vallen op, zelfs enkele zeer kleine. De rij schroeven langs de zijkant steekt eigenlijk maar 0.13mm uit in het model en ze zijn allemaal zichtbaar in de afdruk. Het verwijderen van de steun was eenvoudig. Het voelt erg stijf aan in het begin dus het voelde een beetje lastig om er wat kracht op uit te oefenen met een delicaat model maar een voor een begonnen ze eraf te knallen en al snel werd de hele steunstructuur verwijderd zonder enige schade aan het model. kleine puntjes zijn nog aanwezig op het model maar voor deze test heb ik ze gewoon laten liggen. Ik moet vermelden dat Formlabs dit model onder een zeer lage hoek heeft geprint zodat er laagjes lijnen zichtbaar zijn op het model. Als het onderdeel meer onder een hoek stond zou het dak ook glad zijn. Er is natuurlijk wel wat rondheid, als je het vergelijkt met onze industriële printer. Daar waar de spuitmachine scherpe hoeken levert zijn de hoeken van de Formlabs gladder en ronder, maar dit is op microscopisch niveau. Een nadeel van jetting is dat er twee vloeistoffen worden gebruikt. Een bouwvloeistof en een steunvloeistof. Waar ze elkaar ontmoeten is er altijd een kleine hoeveelheid van het mengsel van de twee waardoor er een ‘pluizig’ niet zo glad oppervlak ontstaat. Dit zien we sterk terug in ons monstergedeelte. Waar een uitpuilend deel in het model steun nodig heeft, creëer je een hele strook oppervlak daaronder die tekenen van ‘fluffiness’ vertonen. Dit was altijd al een vervelend iets dat geschuurd of geteld moest worden tijdens het ontwerp. Aan de andere kant zien we dat de industriële machine vooral in de goten aan de zijkant en aan de bovenkant fantastische scherpe details heeft. Ultra fijne goot is volledig bedrukt op de industriële machine maar is volledig gesloten op de Form3. De gootgaten zijn 0.2mm en de wanden ertussen zijn 0.05. Verbazingwekkend is dat onze jettingmachine dit gewoon bouwt. En chapeau voor Formlabs om zo dicht te komen tegen een fractie van de kosten.

Onderdeelgrootte vs CAD: Lengte 40.60mm (CAD 40.57), breedte 16.58mm (CAD 16.42)

er komt nog meer…