Der 3D-Druck wird ein großer Teil unseres Geschäfts. Unsere Kunden setzen zunehmend auf 3D, und wir nutzen ihn täglich, um maßstabsgetreue Modelle zu bauen und zu reparieren und unseren Kunden den Service zu bieten. Wir sind jedoch ein kritischer Kunde und wollen das erreichen, was unsere Facharbeiter von Hand machen können. Wir haben mehrere FDM-Systeme evaluiert, aber das ist einfach nichts für uns, da die Oberflächenqualität „schlecht“ ist und komplexe Stützstrukturen benötigt werden. SLS-Drucke sind auch nicht wirklich das, was wir suchten, mit rauer Oberfläche und ziemlich schwierig zu lackieren. Die Farbdrucke konnten nicht einmal annähernd mit unseren handgefertigten Modellen mithalten. Seit Jahren verwenden wir die industrielle Jetting-Technologie, die wir im Haus reinigen und lackieren. Sie liefert fantastische Modelle mit sehr feinen Details, allerdings zu einem hohen Preis. Aber es gab bisher einfach nichts, was in Bezug auf Details UND Baugröße mithalten konnte. Vielleicht bis jetzt…

Im April stellte Formlabs den Form 3 und Form 3L vor. Ein Desktop-SLA-Drucker. Ich war mit Formlabs vertraut, aber das kleine Bauvolumen war nie eine Option. Mit dem Form 3L ändert sich dies jedoch. Es gibt auch noch etwas anderes, das mein Interesse geweckt hat. Wo viele andere nur versuchen, die bestehende SLA/DLP-Technologie mit all ihren Mängeln zu verbessern. Formlabs hat über den Tellerrand geschaut und 2 wichtige Punkte verbessert. 1) Die Adhäsionskräfte des Drucks am Harzbehälter und 2) die Tatsache, dass ein zentraler Laserpunkt immer ovaler wird, je weiter man sich vom Zentrum entfernt. Es ist fantastisch zu sehen, dass ein Unternehmen dies tut.

Während industrielle SLA-Drucker gerade nach oben drucken, druckt Formlabs „auf dem Kopf stehend“. Beim industriellen Druck steht das Modell aufrecht und ruht auf einer Platte, die in einem großen Bottich mit Harz versenkt wird. Jede Schicht wird auf der nächsten aufgebaut und das Teil hat außer der Schwerkraft nur sehr wenig Stress. Der Nachteil ist, dass man eine große Maschine hat. Der Laser muss über der Wanne stehen, die Wanne muss immer „voll“ sein. Dadurch wird die Maschine erheblich größer und teurer. Die Wanne fasst viele Liter, so dass das Austauschen von Materialien ein ziemliches Unterfangen ist (und das Befüllen teuer).

Bei Desktop-Druckern wird dieser Prozess jedoch umgedreht. Das Modell muss auf der Bauplatte haften, die dann nach oben fährt! Am Boden befindet sich eine durchsichtige Bauwanne, die nur eine kleine Schicht Harz enthält. Der Laser arbeitet am Boden dieser Wanne. Das Modell wird auf dem Wannenboden gebaut und bei jeder Schicht muss das Teil nach oben gezogen und vom Wannenboden getrennt werden. Dadurch entsteht eine gewisse Belastung für das Teil. Da die Höhe zwischen dem Laser und dem Wannenboden sehr begrenzt ist, ist es fast unmöglich, einen größeren Baubereich zu erstellen, da es zu Ungenauigkeiten kommt, wenn man den Laserstrahl zu stark abwinkelt. Der Laserpunkt wird oval und der Wannenboden hat eine gewisse Reflexion.

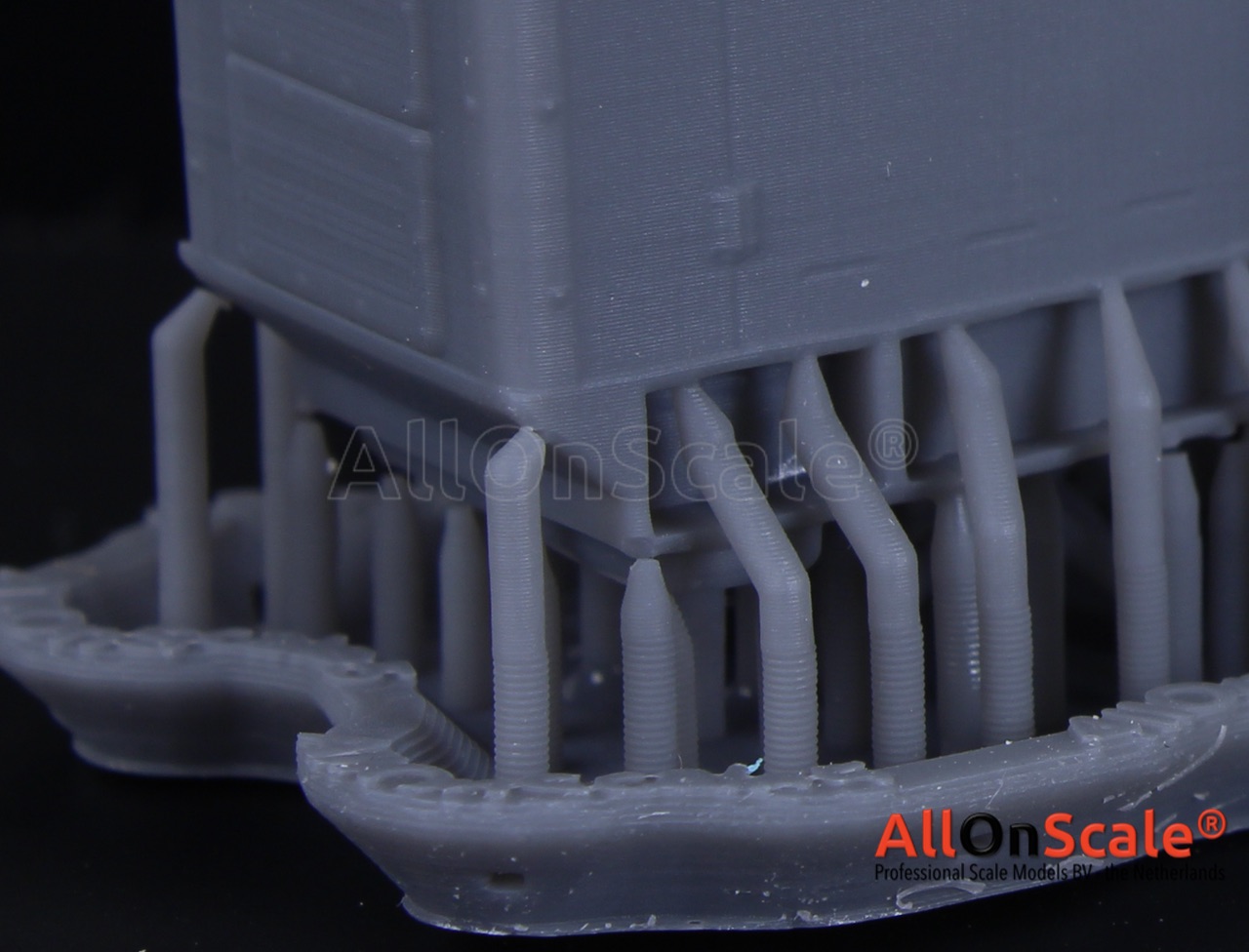

Mit dem Form3 hat Formlabs diese Hauptprobleme deutlich verbessert. Der Laser ist nun nicht mehr stationär, sondern bewegt sich tatsächlich von links nach rechts. Er ist in eine Lichtverarbeitungseinheit eingebaut. Innerhalb dieser LPU ist der Laserstrahl immer noch von hinten nach vorne gewinkelt, aber dank eines ausgeklügelten Satzes von Spiegeln trifft er immer in einem geraden Winkel auf den Wannenboden und hat somit einen perfekten runden Punkt. Um es zusammenzufassen. Der Laser wird bewegt, um die y-Richtung abzudecken, während die gesamte Lasereinheit bewegt wird, um die x-Richtung abzudecken. Der zweite Vorteil ist, dass Formlabs nun einen vollständig flexiblen Wannenboden hat. Und nur dort, wo sich die LPU gerade befindet, wird der Wannenboden auf die richtige Schichthöhe geschoben, damit der Laser seine Arbeit verrichten kann. Dadurch wurden die Schälkräfte erheblich reduziert. Der Vorteil ist eine höhere Genauigkeit aufgrund der geringeren Belastung des Teils und weniger Belastung bedeutet auch, dass kleinere und weniger Stützen benötigt werden.

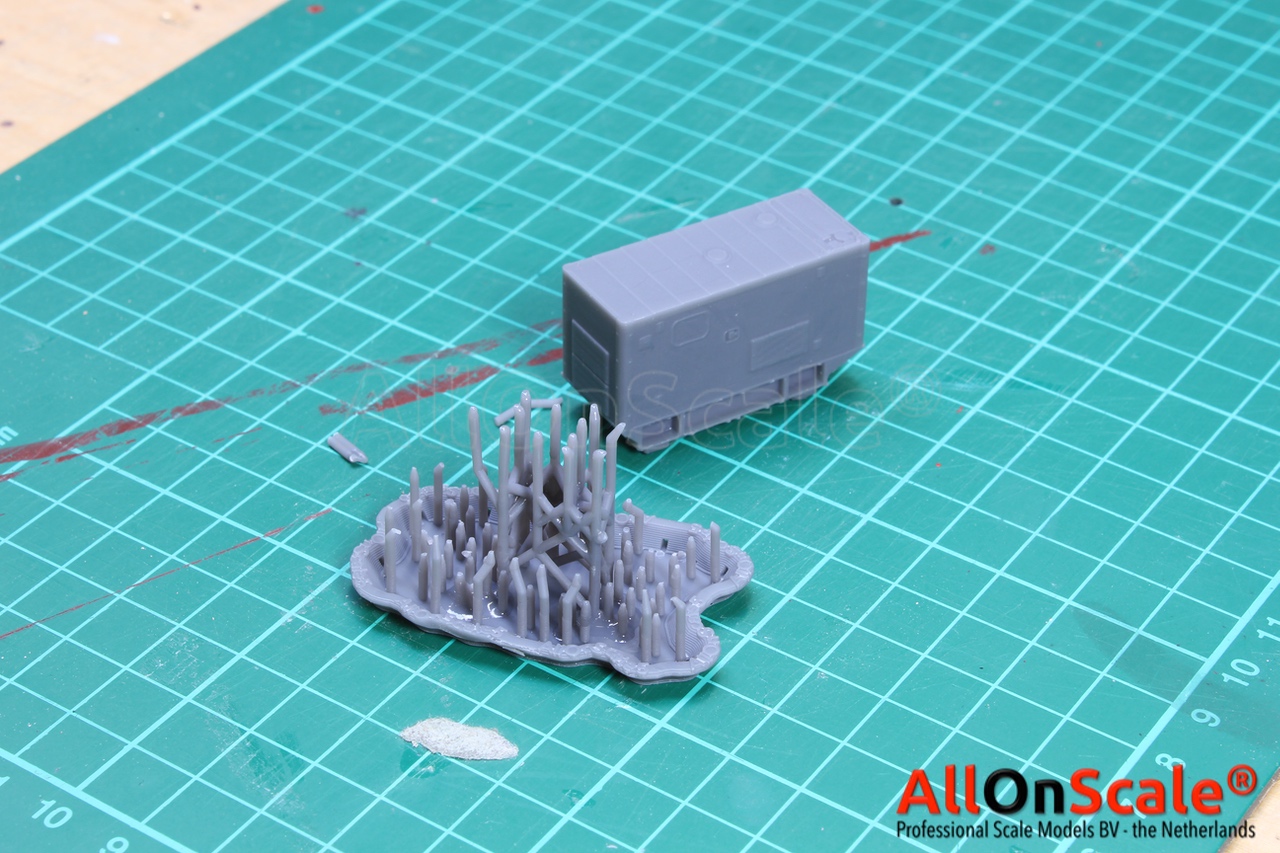

Nachdem wir an der Formlabs-Roadshow teilgenommen und einige ihrer Teile evaluiert hatten, bestellten wir 6 eigene Teile. Diese wurden alle in grauem Standardharz und mit 0,1 mm Schichthöhe gedruckt.

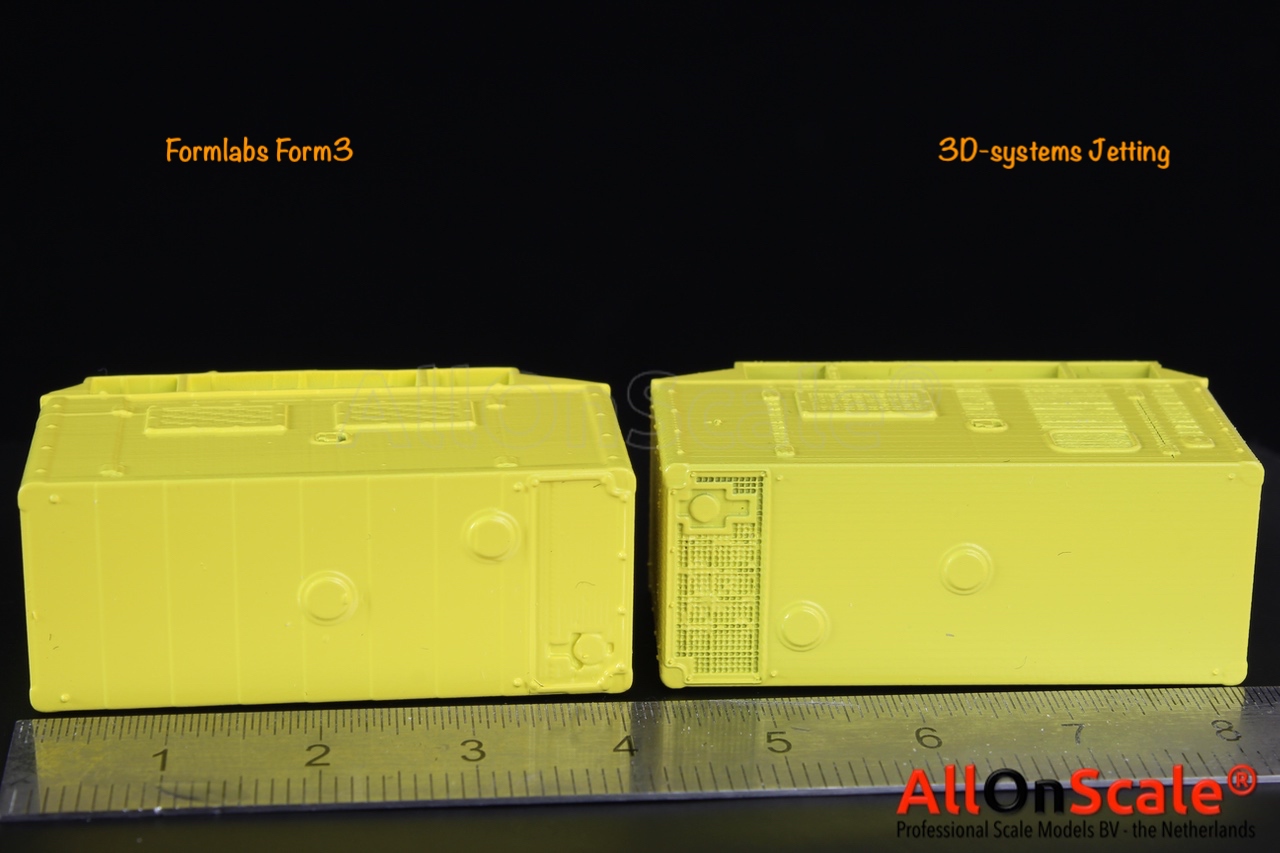

Unser erstes Objekt ist ein hydraulisches Aggregat, das wir früher verwendet haben. Wir können es leicht mit einem von unserer Strahlmaschine vergleichen. Der erste Eindruck ist großartig. Auf den vergrößerten Bildern sind die Schichtlinien noch sichtbar, aber wenn man das Teil betrachtet und anfasst, ist es fast unmöglich, sie zu sehen, und die Oberfläche sieht glatt aus und fühlt sich glatt an. Alle Details stechen hervor, sogar einige sehr kleine. Die Schraubenreihe an der Seite ragt tatsächlich nur 0,13 mm in das Modell hinein und alle sind im Druck sichtbar. Das Abnehmen der Stütze war einfach. Sie fühlt sich anfangs sehr steif an, so dass es sich etwas schwierig anfühlte, mit einem empfindlichen Modell etwas Kraft aufzubringen, aber eine nach der anderen fingen sie an, abzuspringen und schnell war die gesamte Stützstruktur entfernt, ohne das Modell zu beschädigen. kleine Punkte bleiben auf dem Modell zurück, aber für diesen Test habe ich sie einfach gelassen. Ich muss erwähnen, dass Formlabs dieses Modell in einem sehr niedrigen Winkel gedruckt hat, so dass die Schichtlinien auf dem Modell sichtbar sind. Wäre das Teil mehr angewinkelt, wäre das Dach auch glatt. Natürlich gibt es einige Rundungen, wenn man es mit unserem Industriedrucker vergleicht. Wo die Jetting-Maschine scharfe Ecken liefert, sind die Formlabs-Ecken glatter und runder, aber das ist auf mikroskopischer Ebene. Ein Nachteil des Jetting ist, dass es zwei Flüssigkeiten verwendet. Eine Aufbauflüssigkeit und eine Stützflüssigkeit. Dort, wo sie aufeinander treffen, gibt es immer eine kleine Menge an Mischung der beiden, was zu einer „flauschigen“, nicht so glatten Oberfläche führt. Wir können dies an unserem Beispielteil deutlich sehen. Ein hervorstehendes Teil im Modell, das Unterstützung benötigt, erzeugt einen ganzen Abschnitt der Oberfläche darunter, der Anzeichen von „Flauschigkeit“ zeigt. Das war immer eine lästige Sache, mit der man bei der Konstruktion schleifen oder rechnen musste. Auf der anderen Seite sehen wir, dass die Industriemaschine eine fantastische Detailschärfe hat, besonders bei den Dachrinnen an der Seite und oben. Die ultrafeine Dachrinne wird auf der Industriemaschine vollständig gedruckt, ist aber auf der Form3 vollständig geschlossen. Die Rinnenlöcher sind 0,2 mm und die Wände dazwischen sind 0,05. Erstaunlich, dass unsere Jetting-Maschine das einfach so baut. Und Chapeau für Formlabs, dass sie zu einem Bruchteil der Kosten so nah herankommen.

Teilegröße vs. CAD: Länge 40,60mm (CAD 40,57), Breite 16,58mm (CAD 16,42)

mehr kommt noch…