Hier ist unsere zweite Charge von Formlabs 3 Musterteilen.

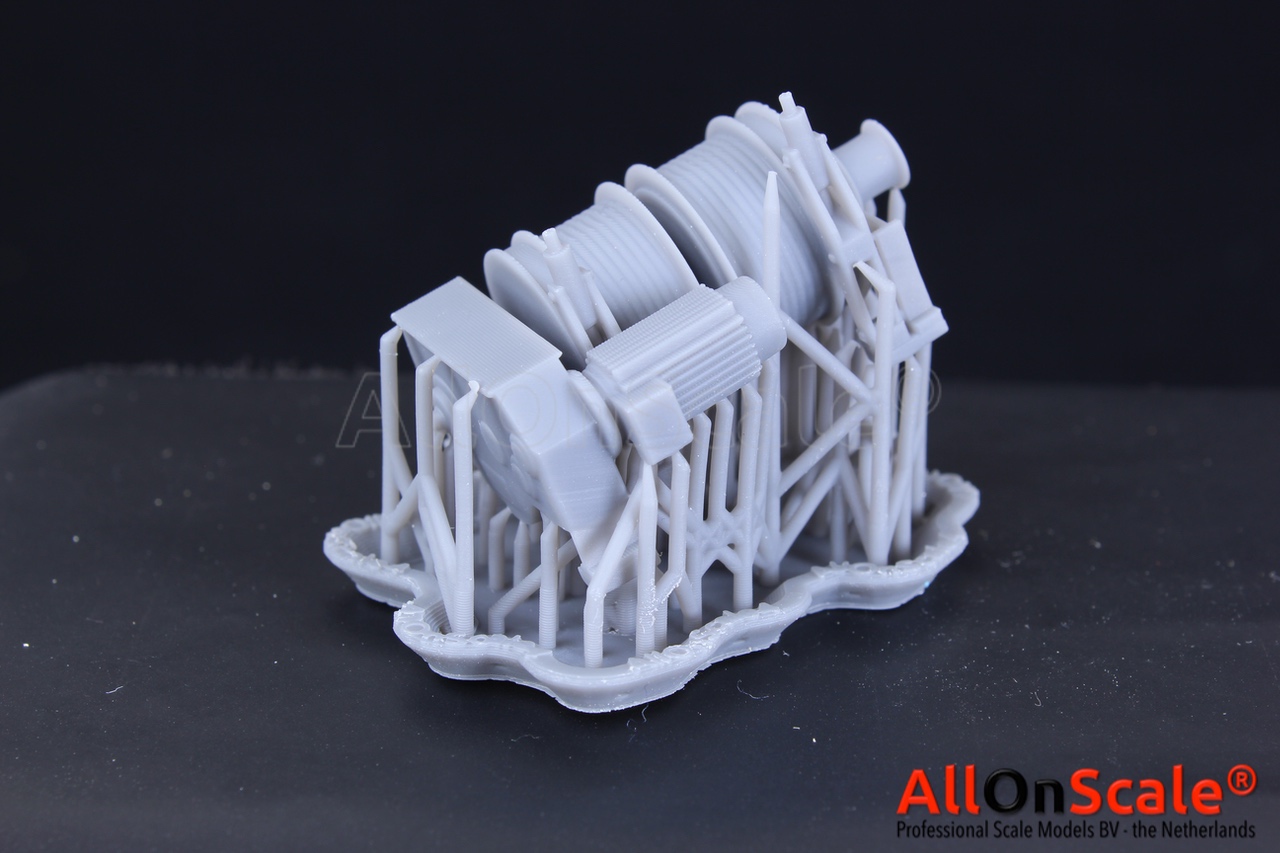

Das erste Teil ist eine Schiffswinde. Diesmal ist das Teil richtig angewinkelt und mit voller Unterstützung gedruckt. Es ist in Standard-Harz grau gedruckt und hat 0,1 mm Schichthöhe. Es ist ein ziemlich erstaunliches kleines Teil, das vor langer Zeit gezeichnet wurde, als wir gerade mit dem 3D-Drucken anfingen. Es hat einige feine Details und dünne Strukturen. Die Kanten des Teils gehen bis auf 0,5 mm herunter. Die Beine und andere Teile sind auch bis auf 0,5 mm herunter. Sie wurden schön gedruckt, aber leider lösten sich die beiden nicht unterstützten Beine zusammen mit der Stützstruktur. Wir müssen noch viel Erfahrung mit Stützen sammeln.

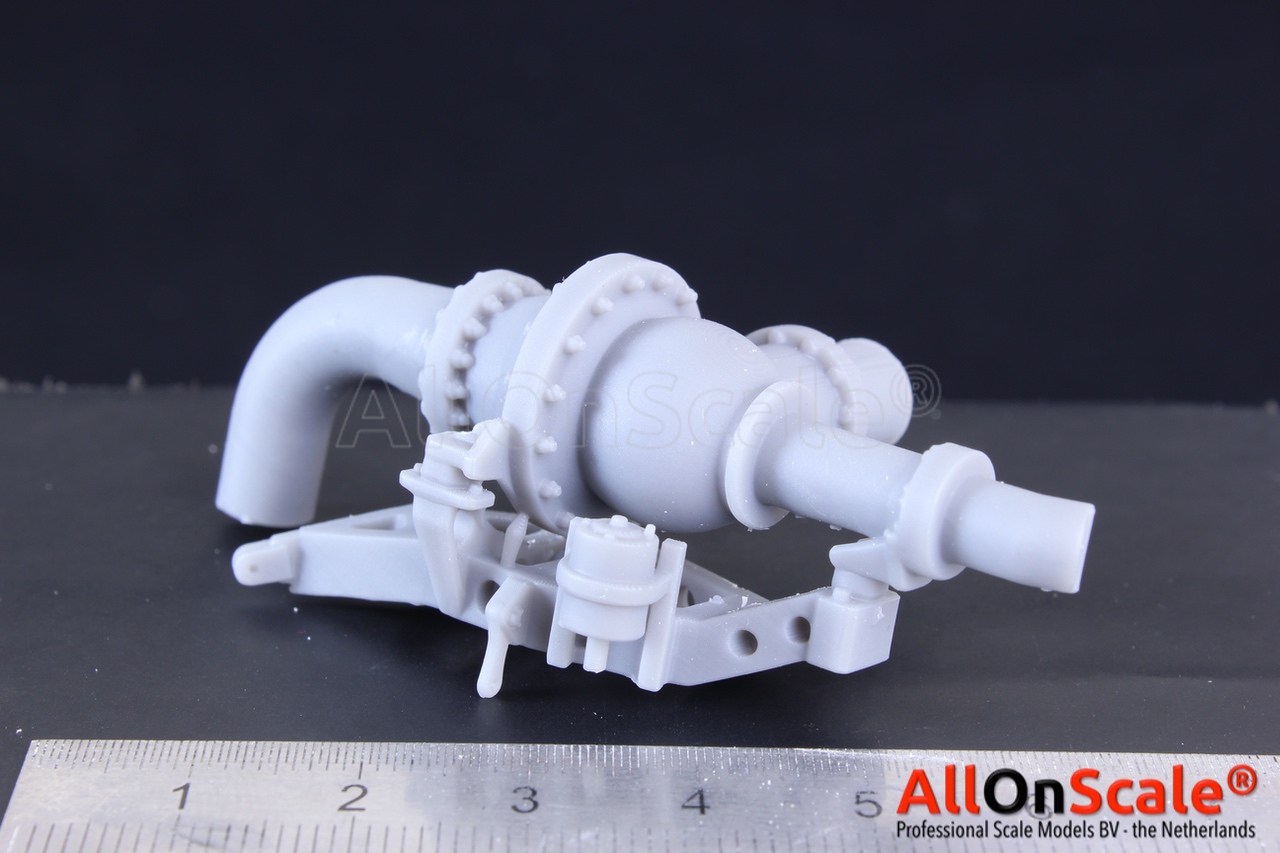

Das zweite Teil ist ein Teil einer Offshore-Anlage, die wir vor kurzem gemacht haben. Es ist auch super schön gedruckt. Auf den Nahaufnahmen oben sieht man die Drucklinien, aber wenn man das Teil in der Hand hält, fühlen sich alle Oberflächen glatt an und sehen auch so aus. Die Details sind großartig. Im Vergleich zu unserem industriellen Multijet-Drucker sind die Unterschiede wirklich sehr gering. Es gibt eine Klammer und die Unterseite mit nur 0,5 mm Abstand dazwischen und diese ist beim Form3 verschmolzen, während sie beim MJP tatsächlich offen ist. Die Schrauben werden auch mehr runde Punkte, während man beim MJP sieht, dass sie 6 Seiten haben. Der Schraubendurchmesser beträgt ø1mm. Am T-Ende gab es eine winzige Rinne, die jetzt kaum noch sichtbar ist. Auch hier ist es erstaunlich, dass die Rinne mit 0,075 mm Tiefe noch sichtbar ist. Die Auflösung von 0,025 mm und der 0,085-mm-Laser helfen dabei. Die einzelnen Löcher der Rinne sind auf dem MJP sichtbar, aber nicht auf dem Form3. Lochdurchmesser ø0,2. Rinnendicke zwischen den Löchern 0,045 🙂 Dieses Teil hätte auch ohne die inneren Stützen gedruckt werden sollen. Sie sind eine Qual. Was mir nicht gefällt und was ich mir ansehen muss, sind einige sehr kleine Stützen, die unter den Schrauben platziert werden. Sie sind mit dem Modell verschmolzen und schienen nicht notwendig zu sein.

Zu guter Letzt haben wir noch ein Teil eines Baggerrumpfes. Wir drucken regelmäßig Teile, an denen Geländer direkt angebracht sind. Also brauchte ich einen Versuch. Die Relingstange ist 0,8x1mm und die Reling selbst ist rund 0,75mm. Dieses Teil wurde gedreht und korrekt platziert. Es ist sehr glatt und schön und hat ziemlich scharfe Ecken. Die Details sind schön herausgekommen und das Geländer auch. Auch die eckigen Pfosten und das runde Geländer sind schön geworden. Beide auch sehr gerade. Es gibt eine kleine xy Verschiebung auf dem oberen Geländer. Keine Ahnung, warum das passiert ist. Von den Abmessungen her sind wir ziemlich gut, aber es gibt auch Unterschiede je nach Ausrichtung, denke ich. Die Breite des gedruckten Teils ist 31,26mm (CAD 31,29mm)und die Höhe ist 29,83mm (CAD 29,70mm). Breite der Gleitschiene 6,38mm (CAD 6,67). Also Breite und Höhe sind sehr gut <0,1%, aber dann hat der Spalt eine Differenz von 4%. Wir haben es auch mit einer 0,1mm Lücke entworfen, um in ein anderes Teil zu gleiten, aber das war nicht genug. Es scheint, dass wir ein bisschen mehr Spalt brauchen, besonders in den Ecken.

Viel Spaß!